生产经营

一、国森矿业选矿工艺简述

1、碎石工艺国森矿业选厂采用标准三段一闭路破碎工艺。 矿山部开采出的矿石,在原矿堆场经铲车配矿后铲运到选厂原矿仓,原矿仓上面有一固定格筛规格为550×550mm,以阻挡大块矿石落入原矿仓。矿石经过格筛进入原矿仓内,矿石由重型板式给矿机 送进C110颚式破碎机内。破碎后的矿石经过1号皮带输送到中碎缓冲仓内。矿石由中碎缓冲仓下给矿皮带将矿石给入HP400圆锥破碎机内,破碎后矿石给到2号皮带,由2号皮带将矿石给入双层圆振动筛内进行筛分,上层筛网筛孔为25×32mm,下层筛网筛孔为12×16mm。圆振筛筛上产品由3号皮带给入到细碎缓冲仓内,矿石由细碎缓冲仓下给矿皮带将矿石给入HP500圆锥破碎机内,破碎后的矿石给到2号皮带输送机,形成闭路循环。圆振筛筛下合格产品由4号皮带输送到粉矿仓内,粉矿仓储矿量约4000吨。最终破碎粒度小于12mm,最终入选平均粒度小于7mm。破碎机工作效率高,处理量大,破碎比分配合理,工艺运转顺畅,平均日工作时间小于17小时。全程视频监控,生产数据和设备状态可在中控室集中显示,破碎段自动化程度高,工作效率高。

粗碎车间

中细碎车间

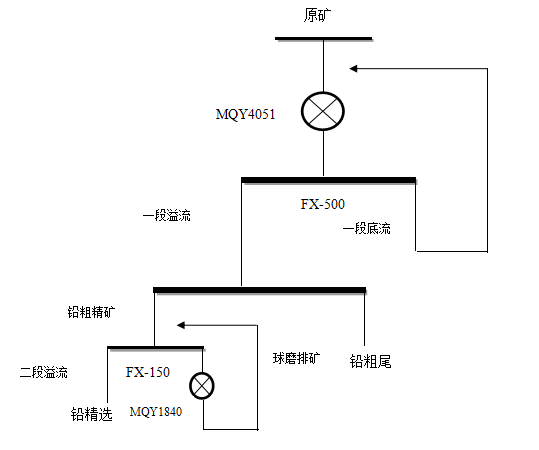

2、磨矿工艺

1)一段闭路磨矿流程

破碎后的矿石自粉矿仓下端的皮带给料机(B=800㎜ L=1.5m)给入5、6#皮带运输机(B=800㎜ L=38m),经5、6#皮带输送至球磨(Ф4000×5100㎜)内,给矿的同时按比例加入给矿水,以控制磨矿浓度在80%左右,矿石在球磨机内经钢球冲击研磨后排出到圆筒筛上,大于圆筒筛筛孔的矿石及碎小钢球排到“顽石”筒后,再吊运回球磨机,小于圆筒筛筛孔的矿石随矿浆自流到砂泵池内,矿浆经稀释水稀释后由渣浆泵在一定的压力(压力=0.04-0.09MPa)、浓度(浓度=58±2%)条件下扬送至Ф500㎜旋流器内进行分级,合格粒级产品(-200目60%±2)从旋流器溢流管排出,自流到除屑筛上,将矿浆中的木屑、导爆索等各种杂质分离出来。矿浆从除屑筛下自流到铅浮选调浆槽。不合格粒级产品,从旋流器沉沙嘴排出,自流返回到球磨机内,构成闭路循环。

2)二段闭路磨矿流程

铅粗浮选精矿自流到再磨渣浆泵池,矿浆浓度40% 左右,经由渣浆泵在一定的压力(0.08—0.16MPa)和下扬送至再磨旋流器(Ф150㎜)进行分级,合格粒级产品(-400目90%)从溢流管排出并自流到铅精选搅拌槽,不合格粒级产品经沉沙嘴排出,自流到再磨球磨机(Ф1800×4000㎜)进行再磨,磨矿浓度70%左右,经磨机内钢球冲击研磨后自流到再磨渣浆泵池内,与浮选铅粗精矿混合形成闭路循环。

3)、磨矿系统流程图

3、浮选工艺

1)铅优先浮选,铅粗精矿再磨精选工艺流程描

磨矿分级旋流器溢流经除屑自流到铅粗选1#、2#调浆槽,在1#调浆槽内加入调整剂(石灰乳)、锌抑制剂(硫酸锌、亚硫酸钠、W-1),在2#调浆槽内加入氧化矿捕收剂与起泡剂,矿浆由2#调浆槽自流到4台24 m3浮选机进行铅粗选,铅粗选尾矿依次自流到6台24 m3浮选机进行3次扫选,每次扫选精矿自流返回到上一作业段,第3次扫选后的尾矿浆自流进入锌浮选1#调浆槽;铅粗选得到的粗精矿自流到铅粗精矿泵池内,由泵扬送进 Φ150㎜旋流器进行分级,旋流器溢流自流到Φ2000㎜铅精选调浆槽,在精选调浆槽内选矿药剂,矿浆依次自流到5台8 m3浮选机进行4次精选,每次铅精选后的中矿依次自流回到上一作业段, 精选最终精矿自流到铅精矿泵池内,由泵扬送到Φ12浓密机内进行浓缩。

2)、锌优先浮选工艺流程描述

来自铅扫选的尾矿浆先后自流到锌浮选1#、2#调浆槽,在1#调浆槽内加入活化剂(硫酸铜),调整剂(石灰乳),在2#调浆槽内加入捕收剂(丁基黄药)与起泡剂、矿浆由2#调槽自流到5台24 m3浮选机进行锌粗选,锌粗选第一槽精矿与锌精选精矿混合,为合格锌精矿产品;锌粗选第二槽至第五槽粗选精矿自流至原设计锌二或三次精选浮选机2台8 m3浮选机依次进行3或2次精选,原设计一或二次精选改为精选中矿再选,每次锌精选后的中矿自流返回到前一作业段,锌精选最终精矿自流到锌精矿泵池内,由泵扬送到Φ18浓密机内进行浓缩;锌粗选后的矿浆自流到9台24 m3浮选机依次进行3次扫选,扫选得到的精矿依次返回到前一作业段,第3次锌扫选后的尾矿浆作为最终尾矿自流到尾矿输送泵池,由2台150 ZBD渣浆泵串联扬送到Φ40浓密机内进行浓缩。

4、尾矿浓缩,干堆工艺及水处理工艺

1)精矿、尾矿过滤脱水:

浮选铅精矿——φ12m浓密机*1——TC-30过滤机*2——铅精矿仓

浮选锌精矿——φ18m浓密机*2——TC-30过滤机*4——锌精矿仓*2

浮选尾矿——φ40m浓密机*2——TC-100过滤机*10——尾矿干堆场

2)、选矿废水处理及回用:

(1)分质分步回用: 铅、锌精矿浓密溢流水不处理直接回用至各自选别流程。

(2)选矿废水适度处理:尾矿浓密溢流水——添加明矾——搅拌、混凝、沉降——吸附(活性炭)——过滤——高位回水池

(3)选矿废水深度处理:尾矿陶瓷过滤机滤液水——投加碳酸钠——沉淀——粗滤——膜超滤——高级氧化还原——回用至陶瓷过滤机洗车、主厂房水封、高位回水池

二、选矿技术创新结硕果

为了提高选矿技术经济指标,全面提高公司经济社会效益,在总经理刘福兴领引下,积极对选矿工艺进行技术攻关和技术创新,取得丰硕成果。

第一、复杂铅锌矿矿石分区分采分选综合利用工艺研究

采场生产出来的原矿,直接运到选矿堆场入选,因原矿性质(品位、嵌布粒度、硬度、氧化率等)变化大,选矿指标波动频繁,选矿回收率较低(铅锌回收率累积不到80%);为降低选矿指标的波动,采场对矿岩边界的氧化矿回采或矿带中夹石的剥离均不够彻底,也影响了采矿的回采率和贫化率,造成国森公司的矿山“三率”均处于较差水平

采场生产出来的原矿,根据矿石品位的高低,在原矿堆场单独堆放,选厂通过铅锌品位的高低按照一定的比例进行配矿,再进行浮选生产,在生产的过程中,发现有过磨和欠磨的现象,影响尾矿的沉降,造成尾矿澄清层跑浑,尾矿水分高,尾矿干排困难,生产指标波动等。根据国森公司的矿石性质,对矿山进行A、B、C、D、E 5个区域化分,为提高生产指标和稳定生产,对国森公司的原矿开展试验研究,确定了合理的矿区分区分采分选工艺。

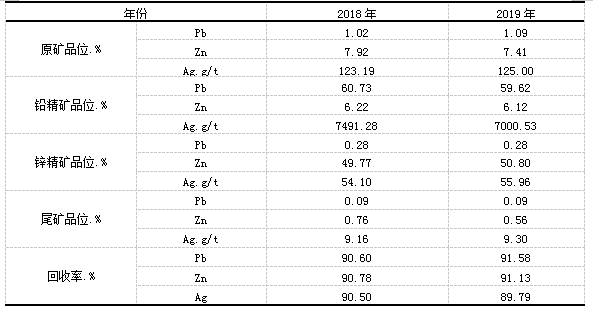

采矿厂将不同区域矿石分穿、分爆、分采、分装、分运、分堆在原矿堆场,选厂根据不同堆存区域的原矿性质的不同和月采矿计划来合理、灵活的入选矿石,并保证入选的矿石采用对应的最佳工艺技术标准。此项工作于2019年正式实施,生产指标有了大幅的提高,国森矿业混合入选(2018年)与分区域(2019年)选矿选矿指标对比,具体见下表。

从上表数据可知:相同或相近的入选原矿通过分区、分采、分选后的选矿经济技术指标有不同程度的提高,因不同区域矿石采取不同的磨矿细度,减少过磨,彻底解决了一直困扰国森公司的尾矿沉降困难的难题,选矿处理量2019年3月份也较1、2月份同比大幅提升10%以上;铅锌精矿的产品品质也有不同程度的提升;选矿回收率更是提高了2%到3%(和2016年10月比,铅、锌的回收率全部提升了10%以上);由于采矿生产不再考虑原矿入选品位波动的影响,回采率也提高了1%左右,贫化率更是降低了3%以上。

复杂铅锌矿矿石分区、分采、分选合理的综合开发利用工艺在扎兰屯国森矿业有限公司的应用取得了非常好的效果,可每年为该公司增加2亿元以上的利税,取得较好的经济效益,并对其它有色矿山具有推广和借鉴价值,目前已申报国家发明专利,授权公布号:CN110700836A。

第二、硫化铅锌浮选尾矿添加泥水分离剂和絮凝剂促进沉降研究

随着采剥向纵深扩展和延伸,采区的围岩性质和采出矿石的矿物组成及矿石性质等发生了较大变化,导致在选矿过程中出现了间断性尾矿沉降慢、浓密机跑混和选矿指标差以及尾矿过滤水分高、 尾矿干排困难的现象,制约了正常的生产,难以实现稳定连续满负荷生,为了解决尾矿沉降慢和干排困难的问题,2019年2月末,选矿厂开展了浮选尾矿添加泥水分离剂和絮凝剂促进沉降的相关实验研究,并在实验研究的基础上于3月底进行了工业实验,通过近3个月的工业应用,取得了预期的效果:不但解决了尾矿浓密沉淀和尾矿脱水干堆的问题,而且不影响选矿指标、不增加综合选矿成本,确保了选矿连续均衡生产。

第三、锌精矿提质降杂试验研究

由于采场不同区域矿石品位、矿石性质存在差异较大,尤其是单独处理DE区低品位矿,原矿锌品位甚至达到2%左右,在现有流程生产处理DE区矿石不能稳定获得符合工艺技术标准的锌精矿;同时冶炼企业在环保和生产成本上的考虑,对锌精矿提出新的标准要求。因此,公司外委湖南有色金属研究院开展锌精矿提质降杂试验研究,并于2019年12月初开始对选矿厂进行改造调试,已取得显著效果:第一、锌精矿品位提高到55%以上,达到国内优质产品标准;第二、生产的锌精矿达到55%以上,每年可以为公司创造利润超过1500万元;第三、节约销售费用和工作量;第四、相同的金属量,锌精矿品位达到55%,较原50%锌精矿运输降低成本,减少精矿外运量,降低环境风险;第五、使用的药剂六偏磷酸钠经过试验验证,基本不影响尾矿的沉降及生产回水的回用;锌的回收率不受影响。

第四、铅锌氧化矿综合利用工程

国森矿业以自身丰富的氧化矿资源为研究基础,以环保、高效综合利用氧化矿的技术研发应用为目标,加大产学研合作力度,先后外委湖南有色金属研究院、北京矿冶研究院、长春黄金设计院、赛恩斯环保公司及长沙有色冶金设计研究院等重要科研院所对我矿氧化矿资源综合利用项目开展了回收技术研发、废水处理及回用技术研发及建设工程设计等,在氧化矿资源综合利用方面,力争达到世界级行业领先水平。目前该项目正在如火如荼地进行。

第五、二道河含高品位铜的铅锌矿综合回收利用工程

二道河矿石总体含铜0.08%左右,但存在铜资源分布不均的现象。现有工艺流程确定的有价回收矿物为铅、锌、银,未考虑铜的综合回收。随着开采水平向深部延伸,采场部分区域含铜达到了0.5%左右,回收利用价值大。为保证铜资源得到有效综合回收,从技术上制定三个方向同时进行的研究方案,一是采用现有流程—铜铅混浮,铜进入铅精矿中综合回收的方案研究,二是采用铜、铅、锌优先顺序浮选的方案研究,三是,现场铅精矿磁选铜铅再分离。结合以上研究路线得出的选矿指标情况,对比综合经济效益,最终确定铜综合回收流程,使得二道河铜资源得到最大程度的综合回收利用,实现以下项目目标任务:

①在铜、铅、锌优先顺序浮选实验过程中注意不能使用国家明令禁止的药剂、废水处 理在氧化矿废水处理流程的基础上通过调整药剂制度来实现等。 ②选矿废水全回用,废水零排放。③预计铜选矿回收率达 85%以上。④经济指标 通过两种方案的效益分析对比,最终确定铜资源综合回收利用方案,预计每年可增加利 税至少 1000 万元。